汽车开闭件指的什么_汽车开闭件有哪些

1.北汽-A00级电动车车身技术路线研究

汽车逆向设计第一阶段(测量):

1、熟悉参考样车,在样车准备阶段拍摄相关照片;

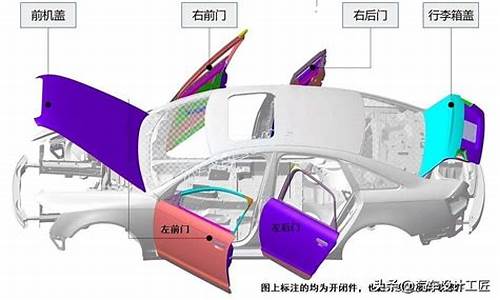

2、测量内、外表面各种装配间隙和段差,结构造型圆角,操纵件行程等;

3、然后进行车身外表面测量,整车状态下底盘点云测量;

4、进行门洞、开闭件开度、门内饰、座椅位置、发动机舱测量(右侧内饰测量轮廓、缝隙、非对称部位);

5、拆开闭件,测量门内饰;

6、测量座椅、方向盘、驾驶操纵机构、踏板;

7、拆门内饰,拆座椅,拆前风窗玻璃,测量门内板;

8、测量仪表板及车身其他内饰;

9、拆内饰、仪表板,测量装配状态下的车身附件、空调、电气件;

10、拆车内空调系统件、车身附件、电气件;上固定架,拆前后车轮,测量前后挡泥板护板、前后保险卡T;

11、拆前后挡泥板护板、前后保险杠、前大灯。拆底盘件、发动机舱内空调系统件、电气件、测量配合;

12、测量底盘和空调的管路系统,拆卸底盘和空调的管路系统,各种涂胶、阻尼垫拍照测量及铲胶;

13、车身(包括开闭件)孔位编号、拍照,人工测量焊接标准件及所有孔径,自车身所有安装孔的孔位、孔径用测量设备测量,拆解车身,测量配合,零部件测量及零部件拆解和散件测量;

14、将点云调整到车身坐标系下,对整车点云进行分块,对整车点云外表面、内饰件表而及外饰件表面进行划分,生成总布置控制面;

汽车逆向设计第二阶段(设计):

1、对运动部件进行运动学校核和相关部件设计;

2、车轮运动校核和轮罩设计、踏板总成运动校核、传动轴跳动校核、转向运动校核、悬架运动校核、转动车身件运动校核等;

3、发动机厢盖、行李箱盖运动学校核,车门、摇机、天窗运动学校核,雨刮器运动学校核等。另外还要进行轴荷分配计算与转弯半径凋整校核,最终确定设计硬点;

4、对发动机、悬置支架、附件进行逆向建模,对底盘系统零部件进行逆向建模,进行管路、管夹设计;

5、还需要对底盘系统进行悬架设计计算、制动设计计算、转向设计计算,以及冷却系统设计等。进行电器系统逆向设计;

6、包括电器件建模、原理图设计,以及电气系统匹配与计算等,然后进行样车功能分析。

7、对车身及附件进行逆向建模,进行车身主断面没汁;

8、车身逆向建模设计包括车身逆向建模、开闭件逆向建模、仪表台逆向建模、内饰件逆向建模、外饰件逆向建模、空调系统附件逆向建模等;

9、然后对运动件运动干涉校核,以及对相应问题进行修改;

11、对整车进行总体设计,总体没计方案细化和调整,对运动部件进行运动学细化校核;

12、检查设计硬点,对整车三维数模进行装配,包括车身三维数模装配、开闭件三维数模装配、仪表台三维数模装配、内饰三维数模装配、外饰件三维数模装配、空调系统附件三维;

13、数模装配,检查装配间隙及干涉情况,完善总布置设计图;

14、对底盘系统进行计算、细化设计,以及管路设计;

15、车身涂胶图设计,车身隔热、阻尼垫分布网设计,车三维焊点图设计,车身爆炸图设计,车身焊接流程图设计,车身附件、空调系统装置冈设计;

北汽-A00级电动车车身技术路线研究

1.背门内饰板与锁护套挤压异响

为了满足外观设计要求,同时考虑挤压异响风险,背门内饰板与背门锁护套设计间隙为1.5mm。由于内饰板注塑工艺波动较大,产品尺寸波动误差在0.5mm,同时零部件装配公差影响,导致二者间隙波动较大,整车路试过程中出现异响问题。针对背门内饰板与背门锁护套挤压异响问题,在满足设计要求的前提下,为了弱化甚至消除工艺及装配误差导致的异响问题,在背门内饰板与锁护套配合的位置增加一圈EPDM 泡绵,减小护套与背门内饰板的相互挤压,从而消除异响。

2.后背门缓冲块拍击异响

后背门缓冲块具有支撑、缓冲作用,避免后背门开闭过程中直接冲击车身,影响使用品质及寿命。在整车路试过程中,后背门存在轻微震动,与车身产生拍击异响。针对后背门拍击异响问题,从开闭件设计角度考虑,缓冲块与车身设计尺寸保证1.5mm 干涉量。由于整车制造及装配公差累积,实际装车干涉量达不到设计要求,因此要求缓冲块具有较大的容差能力,缓冲块需要有较低的硬度。

3.后扰流板振动异响

后扰流板总成通过卡扣、螺栓固定在后背门钣金上,在后背门开闭过程中、颠簸路试中受到冲击力,产生振动异响。针对后扰流板异响问题,由于后扰流板与背门钣金接触面积较大且为刚性接触,需要在后扰流板接触面上增加海绵条,缓冲与背门钣金的刚性接触;同时,取消卡扣固定结构,消除卡接松动造成的异响问题。

4.尾灯线束松动异响

后组合灯线束排布在背门钣金上,通过固定卡扣及轧带控制其走向,避开产品造型结构,由于线束走向不合理导致线束松动异响。针对尾灯线束松动异响问题,可以合理排布线束走向,减小线束穿孔设计;在线束走向变化位置增加固定的,同时增加布基胶带,保证线束与钣金的安全距离。

前言

车身系统作为 汽车 企业自主设计与制造的关键系统,是 汽车 轻量化的重要一环, 汽车 企业如何选择合适的轻量化技术路线,是平衡轻质材料应用成本及设备投入,实现收益最大化的关键。

因此,本文结合A00级两座及四座产品规划的制定,研究了目前车身的技术路线,从车身材料、平台化策略、工艺路线、成本估算、产线投资方面进行全方位分析,并通过投入及收益分析确定最优技术路线。

2车身技术路线应用现状

当前,根据白车身(BodyInWhite,BIW)用材、工艺及结构,行业用的轻量化车身路线可归为4种。第1种:传统钢车身技术路线。钢制BIW及开闭件,局部辅以高强钢、超高强钢、热成型、拼焊等技术应用,该技术路线成熟度高、低成本,是 汽车 企业普遍用的轻量化技术路线。

第2种:铝合金车身技术路线。该技术路线分冲压板材式及铝型材框架式2种。冲压板材式车身以冲压板材为主,技术相对成熟、成本较高,主要应用在中高端车型上,主要代表车型有I-PACE、蔚来ES8等。铝型材框架技术路线以铝型材作为BIW框架,外覆盖件用塑料。技术也比较成熟,成本较铝合金车身技术路线低,主要应用于低端车型上,如EQ1。

第3种:钢铝混合车身路线。该技术路线以钢及铝合金冲压为主,下车体骨架兼有铝型材,钢与铝占比相当,兼有少量其他材料应用。目前主要应用于中高端车型,技术风险较高、成本也高。代表车型有Model3、宝马7系、ModelS、广汽AionLX和北汽新能源ArcfoxαT。

第4种:碳纤维复合材料车身路线。该技术路线以碳纤维复合材料用材比例最高,兼有部分热塑性塑料、弹性体、钢及铝合金材料应用。碳纤维复合材料车身用材及工艺复杂度较高,技术难度大,成本很高。主要用于跑车及高端车型。代表车型有宝马I3等。

拟开发的A00级两座及四座产品定位为低成本国民车,规划产量较低,基于以上4种技术路线分析初步确定“传统钢车身技术路线”及“铝型材框架式车身技术路线”。

3主要方案对析

基于以上选择的2种技术路线,细化形成了2种方案,分别为:

(1)全钢车身方案,

(2)铝型材框架(压铸铝接头)方案。

从车身用材、平台化策略、工艺路线、成本、产线投资方面进行全方位分析。

3.1车身用材

2种方案的用材及质量对比请见表1。

方案(1)用100%钢质车身,三门两座车型车身质量预估为300kg。

方案(2)用铝型材、板材及压铸铝,3种材料占比为64%,覆盖件用低成本工程塑料,三门两座与五门四座车型车身质量分别下降159kg、174kg。

3.2平台化策略

为最大化降低车型开发成本,三门两座与五门四座车型在设计中充分考虑平台化和通用化,通过分析确定通用化率目标70%。在车身结构方面,五门四座车型白车身在三门两座车型基础上进行以下变化:

(1)重新框架布置,增加B柱总成及地板横梁总成,考虑角接结构;

(2)在车身前部造型一致情况下,保证前排前部结构不变,修改地板及梁架结构;

(3)三门两座车型加长后在角接点位置适当增加压铸件比例,保证车身框架刚度不低于目标值;

(4)车门模块化装配,造型充分考虑2个车型的通用性。

(5)铝型材借用供应商已有截面形状方案,减少模具投入。

3.3工艺路线分析

方案(2)与方案(1)相比,多了钢与铝连接类型,铝型材与钢的连接主要用螺接形式,压铸铝与钢的连接主要用铆接形式(表2)。在工艺策略上,方案

(2)主机厂不需投入冲压车间,但由于用了塑料覆盖件,为保证外观质量,主机厂需投入塑料件涂装相应场地及设备。

3.4车身材料成本粗算

基于三门两座车型对车身材料成本进行估算及对析,详见表3。全钢车身单车成本估算为6181元,铝型材框架车身单车成本估算为10732元,铝型材框架车身较全钢车身上涨约105%。五门四座车型相比三门两座车型成本约上涨20%左右。

3.5产线投资分析

为更好进行产线投资分析,预定以下前提条件:

(1)按产能4万/年、生产时间为5年,每天2班计;

(2)总装费用差异较小,产线投资对比不计总装投入;

(3)三门两座与五门四座车型模具、检具和夹具考虑设计通用率目标为70%;

(4)全钢车身方案主机厂投入冲压、焊装、涂装与总装,铝型材框架车身方案主机厂投入焊装(含分总成焊装)、涂装与总装。

以下对各阶段投入进行估算分析。

3.5.1冲压投资分析

全钢车身厂房(12000m2)、冲压线及模检夹设备由公司自行投入,共需投入34660万元。铝型材框架车身公司不投入厂房及冲压线,仅投入模具、检具和夹具设备,且由于型材从供应商现有截面形状中选择,可与供应商分摊成本。经测算,铝型材框架车身方案需为冲压投入6100万元,比全钢车身方案节省28560万元(表4)。

3.5.2焊装投资分析

2种技术路线对于厂房都有需求,因此在此不做评估,仅评估差异性较大的部分。全钢车身焊装投入按照传统模式估算,预计投入5205万元。铝型材框架车身焊装,自建分总成焊装线,共计需投入5495万元,比钢车身方案投入增加290万元(表5)。

3.5.3涂装投资分析

全钢车身涂装投入按照传统模式估算,预计投入20560万元,铝型材框架车身焊装需投入7460万元,比全钢车身方案投入减少13100万元(表6)。

根据以上投资分析,全钢车身总计需投入60425万。铝型材框架车身总计需投入19055万元,较全钢车身方案投入减少43953万元。

4收益综合分析

4.1轻量化效果

以三门两座车型为例,在同等扭转刚度及模态目标下,铝型材框架车身质量共计141kg,较全钢车身降低159kg,降重53%,轻量化效果显著。

4.2性能提升收益

结合行业平均水平,具体到本案例,141kg降重预估可提升续驶里程8.3%,制动性能提升7.5%,转向力降低9%。

4.3投入产出综合收益

以三门两座车型为例。从单车成本估算方面,铝型材框架车身(10732元)较全钢车身(6181元)增加4551元。从产线投入方面,按20万辆产品周期计算,全钢车身单车投入3021元;铝型材框架车身单车投入953元,较全钢车身单车投入减少2068元。从节约电池电量方面考量,铝型材框架车身可节约3kW·h电量,较全钢车身可节省单车成本约3000元。综合以上主要方面,铝型材框架车身较全钢车身单车减少投入517元。

5结束语

车身轻量化技术路线选择应根据公司现有、车型投入等情况进行具体分析。针对本公司需全新投入产线及产量规划情况,选择铝型材框架车身能够用更低的前期投资,实现单车效益的最大化

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。